摘要:冲床是一种重要的金属加工设备,具有高效、高精度和广泛适用性等优点,广泛应用于各种金属材料的冲压、成型和切割等工艺。其性能特点包括高精度、高效率、高自动化程度等。冲床也存在一些缺点,如噪音较大、操作技术要求较高、设备投资成本较高等。在应用考量方面,需要考虑工件材料特性、生产规模、工艺要求等因素。冲床在金属加工领域具有重要地位,需要综合考虑其优缺点及性能特点进行合理选择和应用。

本文目录导读:

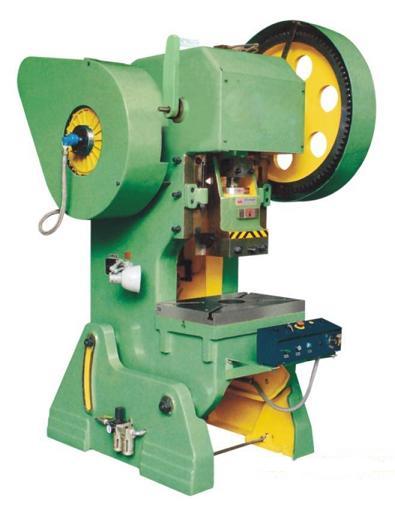

冲床作为金属加工领域的重要设备之一,广泛应用于各种材料的冲压、成型和切割等工艺,本文将从冲床的基本概念出发,全面解析冲床的优缺点,以便读者更好地了解冲床的性能特点,为实际应用提供决策参考。

冲床的基本概念

冲床是一种利用冲压方式加工金属材料的设备,通过模具对板材施加压力,使其产生塑性变形或断裂,从而达到所需的形状和尺寸,冲床主要由机身、传动系统、控制系统和模具组成。

冲床的优点

1、高效的生产能力:冲床具有高速冲压能力,可实现自动化生产,大幅提高生产效率。

2、精确的加工精度:冲床通过精确的模具设计,可以实现较高的加工精度,满足各种复杂零件的需求。

3、广泛的适用范围:冲床适用于各种金属材料的冲压、成型和切割等工艺,广泛应用于汽车、电子、电器、通讯等领域。

4、较低的劳动强度:冲床实现自动化生产,降低了工人的劳动强度,提高了工作安全性。

5、良好的经济效益:冲床在金属加工领域具有较高的性价比,能够满足大规模生产的需要。

冲床的缺点

1、模具成本较高:冲床的加工过程依赖于模具,模具的设计和制造成本较高,需要定期维护和更换。

2、对操作要求较高:冲床的操作需要具备一定的技术和经验,误操作可能导致设备损坏或安全事故。

3、噪音和振动较大:冲床在工作过程中会产生较大的噪音和振动,对工作环境和员工健康产生一定影响。

4、柔性较低:冲床主要适用于大规模生产,对于个性化定制和小批量生产的需求,其调整和维护成本相对较高。

5、能源消耗较高:冲床在高速冲压过程中需要消耗大量能源,不利于节能减排。

冲床的应用考量

1、根据生产需求选择合适的冲床类型:根据产品的生产工艺和需求,选择合适的冲床类型,如机械冲床、液压冲床等。

2、注重模具的选择和维护:模具是冲床加工的关键,应注重模具的选择、设计和维护,以提高加工质量和效率。

3、操作培训和安全管理:对冲床操作人员进行专业培训,提高操作技术水平,加强安全管理,确保生产过程的顺利进行。

4、噪音和振动的控制:采取有效的措施降低冲床工作过程中的噪音和振动,改善工作环境,保护员工健康。

5、节能减排措施:采用先进的节能技术,降低冲床的能源消耗,提高生产效率,实现绿色生产。

冲床作为金属加工领域的重要设备,具有高效的生产能力、精确的加工精度、广泛的适用范围和较低的劳动强度等优点,其也存在模具成本较高、对操作要求较高、噪音和振动较大、柔性较低和能源消耗较高等缺点,在实际应用中,需要根据生产需求、模具选择、操作培训、安全管理、噪音和振动控制以及节能减排等方面进行全面考虑,以充分发挥冲床的优势,提高生产效率,降低生产成本,实现可持续发展。

1、加大研发力度,改进冲床的设计和技术,提高其柔性、效率和精度。

2、加强员工培训,提高操作技术水平,确保安全生产。

3、推广先进的节能技术,降低冲床的能源消耗,实现绿色生产。

4、加强与上下游企业的合作,共同推动金属加工领域的技术进步和发展。

了解冲床的优缺点并综合考虑各种应用因素,有助于我们更好地应用冲床,提高生产效率,促进工业发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号