摘要:本文主要探讨了等离子焊中钨极烧损的原因,包括电流过大、电弧过长、保护气体流量不足等因素。针对这些问题,提出了相应的解决方案,如调整电流、控制电弧长度、确保保护气体流量充足等。通过实施这些措施,可以有效减少钨极烧损,提高焊接质量和效率。

本文目录导读:

等离子焊接作为一种先进的焊接技术,广泛应用于各种材料的焊接过程中,在等离子焊接过程中,钨极作为电极起到至关重要的作用,钨极在焊接过程中容易出现烧损现象,这不仅影响了焊接质量,还增加了生产成本,本文旨在探讨等离子焊钨极烧损的原因,并提出相应的解决方案。

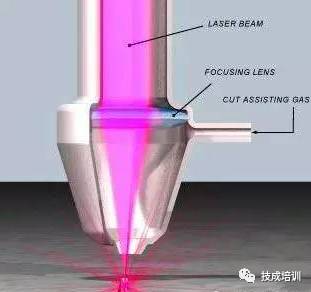

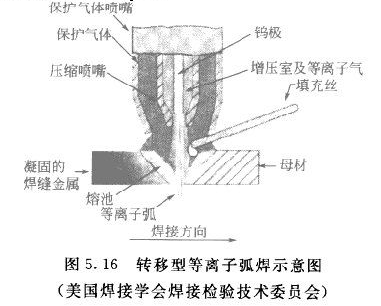

等离子焊接原理

在了解钨极烧损原因之前,我们先来简述一下等离子焊接的原理,等离子焊接是利用高温等离子体电弧来熔化母材和填充材料,从而实现材料之间的连接,在焊接过程中,钨极作为电极承载着电流,产生高温电弧,使工件局部熔化,钨极在焊接过程中的状态对于焊接质量有着至关重要的影响。

钨极烧损的原因

1、电弧温度过高:等离子焊接过程中,电弧温度极高,钨极暴露在高温环境中,容易导致烧损。

2、电流过大:过大的电流会使钨极承受过大的热量,加速钨极的烧损。

3、焊接时间长:长时间暴露在电弧下,会使钨极材料逐渐熔化,导致烧损。

4、钨极质量不佳:质量不好的钨极,其耐高温性能和抗热震性能较差,容易烧损。

5、操作不当:如电极位置不稳定、摆动不当等,都可能加剧钨极的烧损。

烧损对焊接质量的影响

钨极烧损会导致焊接质量下降,具体表现为焊缝质量不稳定、焊缝强度降低、焊缝表面粗糙等,钨极烧损还会产生金属飞溅,污染焊缝,影响焊缝的美观度和使用性能,减少钨极烧损对于提高焊接质量具有重要意义。

减少钨极烧损的措施

1、优化工艺参数:合理设置电流、电压和焊接速度等参数,降低电弧温度,减少钨极烧损。

2、选择高质量钨极:选用耐高温、抗热震性能好的钨极材料,提高钨极的使用寿命。

3、合理使用焊接材料:根据工件的材质和厚度选择合适的填充材料和焊接方法,减少钨极的烧损。

4、提高操作技能:加强焊工技能培训,提高操作水平,减少操作不当导致的钨极烧损。

5、采用先进的电极冷却技术:通过电极冷却系统,对钨极进行冷却降温,延长其使用寿命。

6、定期对设备进行维护和检修:保持设备的良好状态,确保焊接过程的稳定性,减少钨极烧损的可能性。

钨极烧损是等离子焊接过程中常见的问题,其原因包括电弧温度过高、电流过大、焊接时间长、钨极质量不佳以及操作不当等,为了减少钨极烧损,我们可以采取优化工艺参数、选择高质量钨极、合理使用焊接材料、提高操作技能、采用先进的电极冷却技术以及定期对设备进行维护和检修等措施,这些措施不仅有助于延长钨极的使用寿命,还能提高焊接质量,降低生产成本,在实际生产过程中,我们应重视钨极烧损问题,采取有效的措施加以解决。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...