摘要:本篇文章全面解析了电动车充电器模具的设计与制造过程。文章详细介绍了从初始设计到最终制造完成的全过程,包括材料选择、模具结构设计、制造工艺及后续测试等环节。通过这篇文章,读者可以了解到电动车充电器模具的制作技术和要点,为相关领域的研究与开发提供有价值的参考。

本文目录导读:

随着电动车行业的迅猛发展,电动车充电器作为电动车不可或缺的一部分,其市场需求也在持续增长,电动车充电器模具的设计和制造是充电器生产过程中的关键环节,直接影响到充电器的品质和生产效率,本文将全面解析电动车充电器模具的设计、制造及优化过程。

电动车充电器模具设计

1、设计原则

电动车充电器模具设计应遵循实用性、稳定性、高效性、耐用性、可维护性等原则,设计师需充分考虑模具的结构、材料、工艺等因素,确保模具能够满足生产需求。

2、模具结构

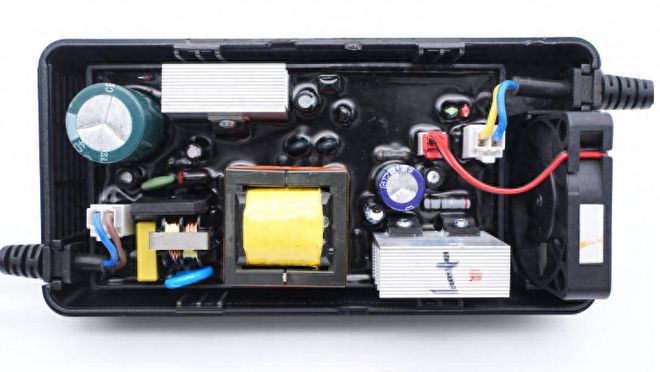

电动车充电器模具结构复杂,主要包括定位环、浇口套、动模和定模等部分,设计时需根据充电器的外形和结构特点,合理布置各个部件,确保模具的精度和稳定性。

3、材料选择

模具材料的选择直接影响到模具的使用寿命和生产成本,设计时需根据产品的材质、生产数量、生产周期等因素,选择合适的模具材料,常用的模具材料包括钢材、铝合金等。

电动车充电器模具制造

1、制造工艺

电动车充电器模具的制造工艺主要包括数控铣削、电火花加工、研磨等,制造过程中需严格按照设计图纸进行,确保模具的精度和稳定性。

2、加工设备

模具加工设备包括数控铣床、电火花机床、磨床等,选用先进的加工设备,可以提高模具的加工精度和效率。

电动车充电器模具的优化

1、模具优化技术

随着科技的发展,许多先进的模具优化技术被应用于电动车充电器模具的设计和制造中,如CAD/CAM技术、CAE技术、数字化测量技术等,这些技术可以提高模具的设计效率、制造精度和使用寿命。

2、模具调试与维护

模具调试是确保模具性能的关键环节,在模具投入使用前,需进行严格的调试,确保模具的性能满足生产需求,定期对模具进行维护,可以延长模具的使用寿命。

电动车充电器模具的挑战与对策

1、精度要求高的挑战

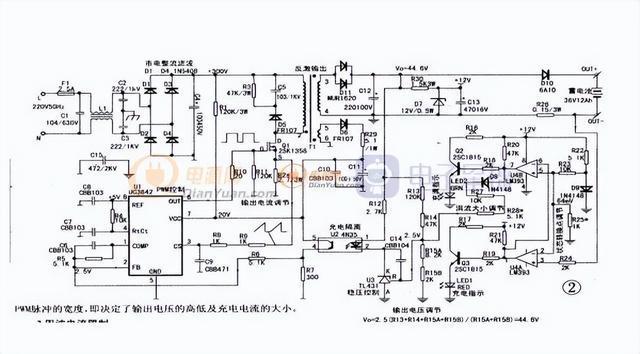

电动车充电器内部的电子元件对精度要求较高,因此模具的精度也是关键,对策:采用先进的加工设备和工艺,提高模具的精度,加强质量检测,确保模具的质量满足要求。

2、高效生产的挑战

随着电动车市场的不断扩大,充电器的需求量也在持续增长,对模具的高效生产提出了更高的要求,对策:优化制造工艺,提高加工效率;采用自动化、智能化设备,实现高效生产,合理调整生产布局,优化生产流程也是提高生产效率的关键。

3、成本控制的挑战

随着市场竞争的加剧,成本控制成为企业关注的焦点,对策:选用性价比高的材料和设备;优化制造工艺,降低制造成本;提高生产效率,降低单位产品的成本;加强成本管理,实现成本控制,通过技术创新和研发,提高产品的附加值,也是降低成本的有效途径。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...