摘要:塑件与模具之间有着密不可分的关系。塑件的设计和制造依赖于模具的精确度和质量。模具是塑造塑料制品的重要工具,其结构和精度直接影响着塑件的质量和性能。本文深度解析了塑件与模具之间的关系,从设计、制造到应用的全过程,探讨了两者的相互影响和作用,为优化塑料制品的生产提供重要参考。

本文目录导读:

在制造业中,塑料模具和塑件生产是不可或缺的重要环节,模具是制造塑件的基础,其设计和制造质量直接影响到塑件的质量和精度,了解塑件与模具之间的关系,对于提高产品质量、优化生产流程、降低成本等方面具有重要意义。

塑件概述

塑件,即塑料零件,是通过模具成型工艺制造出来的,塑件的设计、材料选择、制造工艺等因素直接影响到其性能和质量,塑件广泛应用于汽车、电子、家电、医疗、航空航天等领域。

模具概述

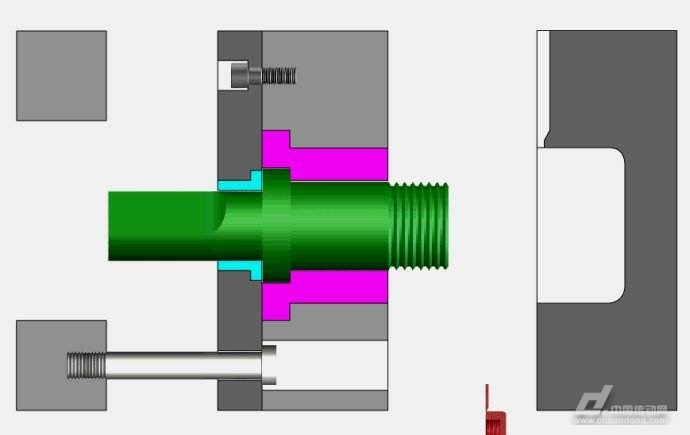

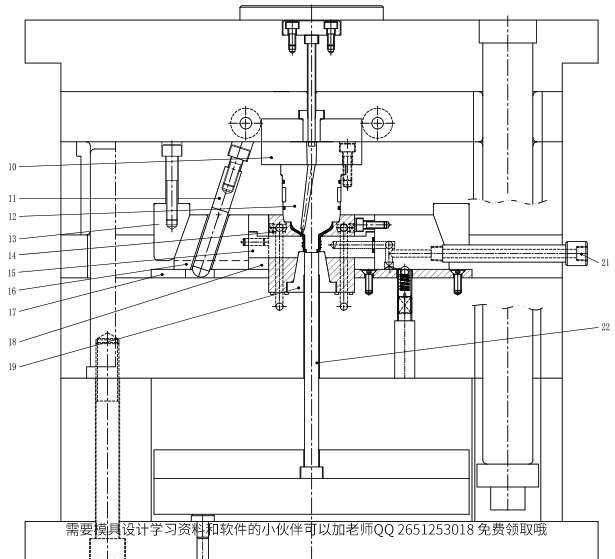

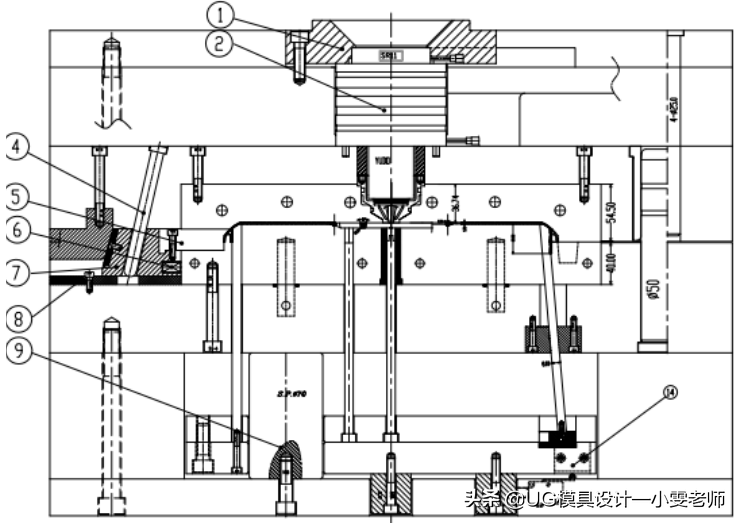

模具是制造塑件的重要工具,其结构复杂,精度要求高,模具的设计和制造质量直接影响到塑件的质量和生产效率,模具一般由动模、定模、型芯、型腔、浇注系统、导向部件等部分组成。

塑件与模具的关系

1、设计与制造:塑件的设计直接影响到模具的设计,塑件的结构、尺寸、精度要求等都会影响到模具的结构设计、制造难度和制造成本,在塑件设计阶段,需要充分考虑模具的制造因素,以便优化设计方案,降低制造成本。

2、材料与工艺:塑件的材料选择直接影响到模具的材料选择和制造工艺,不同材料的成型温度、收缩率、热稳定性等性能不同,要求模具具备相应的条件和结构,在选择塑件材料时,需要充分考虑模具的制造工艺和成本。

3、精度与表面质量:模具的精度和表面质量直接影响到塑件的精度和表面质量,模具的制造精度、型腔表面的粗糙度、硬度等参数都会影响到塑件的尺寸精度、表面光洁度和力学性能,在制造模具时,需要严格控制精度和表面质量,以确保塑件的质量。

4、生产效率与成本:模具的设计和制造直接影响到塑件的生产效率和成本,合理的模具设计可以提高生产效率,降低制造成本,从而提高企业的竞争力,在模具设计阶段,需要充分考虑生产流程、生产效率、成本等因素,以便优化设计方案。

优化塑件与模具关系的策略

1、设计与优化:在塑件设计阶段,充分考虑模具的制造因素,优化设计方案,降低制造成本,在模具设计阶段,充分考虑生产流程、生产效率、成本等因素,以提高模具的设计水平。

2、材料选择:在选择塑件材料时,充分考虑模具的制造工艺和成本,选择适合的材料,以降低制造成本,提高生产效率。

3、制造工艺:优化模具的制造工艺,采用先进的加工技术和设备,提高模具的制造精度和效率,合理安排生产流程,提高生产效率。

4、质量控制:加强模具和塑件的质量管理,严格控制精度和表面质量,确保产品质量符合要求,建立质量检测体系,对生产过程进行实时监控,确保产品质量稳定可靠。

5、数字化技术:应用数字化技术,如CAD/CAM/CAE等辅助设计和制造软件,提高设计和制造的精度和效率,利用仿真技术模拟生产过程,预测和优化设计方案,降低制造成本。

塑件与模具之间具有紧密的联系,了解塑件与模具的关系,对于提高产品质量、优化生产流程、降低成本等方面具有重要意义,在制造业中,需要重视塑件与模具的关系,通过优化设计和制造、材料选择、制造工艺、质量控制等方面,提高产品质量和生产效率,降低制造成本,增强企业的竞争力。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...