摘要:连杆加工线涉及先进的工艺、技术和设备,用于制造高精度和高性能的连杆。该加工线采用先进的数控加工技术,包括自动化生产线和智能设备,确保连杆的高质量和高效率生产。加工过程中注重材料选择和热处理技术,以提高连杆的强度和耐磨性。整体而言,连杆加工线具备高效、精准和可靠的特点,为汽车、机械等行业的连杆生产提供了有力支持。

本文目录导读:

连杆是许多机械和设备中的关键部件,尤其在汽车发动机和重型机械领域应用广泛,连杆加工线是指一系列工艺、技术和设备的组合,用于生产高质量、高精度的连杆,本文将详细介绍连杆加工线的组成、工艺流程、关键技术及设备。

连杆加工线的主要组成部分

连杆加工线主要包括以下部分:

1、原料准备区:包括连杆毛坯的采购、验收、储存和预处理等环节。

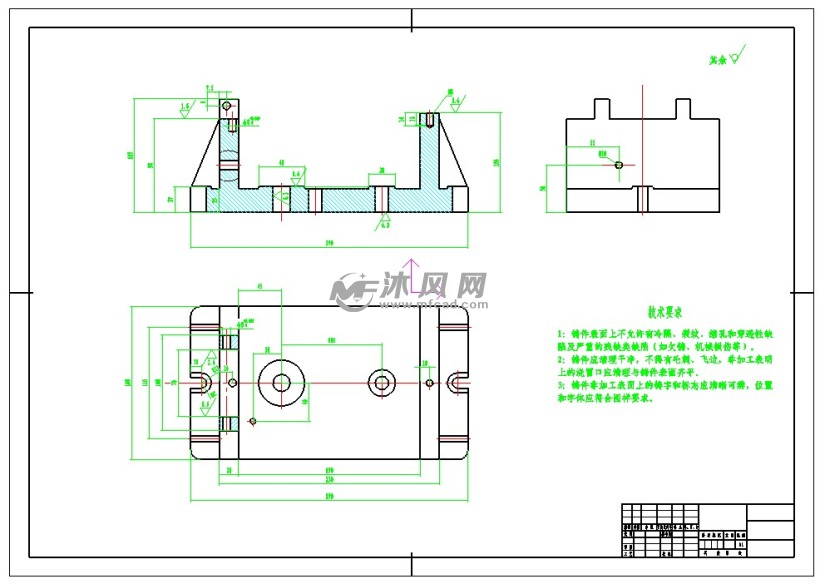

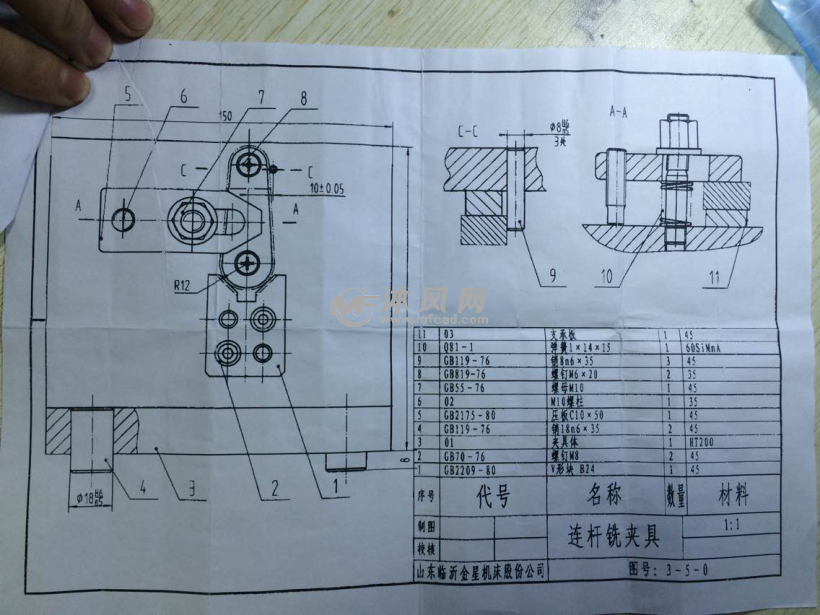

2、机械加工区:包括车床、铣床、钻床等机床设备,用于对连杆进行各种机械加工。

3、热处理区:包括淬火、回火、退火等热处理设备,用于改善连杆的材料性能和表面质量。

4、装配区:包括各种装配工具和设备,用于将加工完成的连杆组装成完整的机械部件。

5、质量检测区:包括各种检测设备和仪器,用于检测连杆的质量、性能和精度。

6、成品包装区:包括包装材料和设备,用于对合格产品进行包装和标识。

连杆加工线的工艺流程

连杆加工线的工艺流程主要包括以下步骤:

1、原料准备:选择合适的连杆毛坯,进行验收、储存和预处理。

2、机械加工:根据产品要求,对连杆进行车削、铣削、钻孔等机械加工。

3、热处理:通过淬火、回火、退火等热处理工艺,改善连杆的材料性能和表面质量。

4、装配:将加工完成的连杆组件进行组装,确保各部件之间的配合精度和稳定性。

5、质量检测:通过外观检查、尺寸检测、性能检测等手段,确保连杆的质量、性能和精度符合要求。

6、成品包装:对合格产品进行清洗、防锈、包装和标识,以便于储存、运输和使用。

连杆加工线的关键技术与设备

1、数控加工技术:数控加工技术是连杆加工线中的关键技术之一,通过数控机床实现对连杆的精确加工,数控加工技术具有高精度、高效率、高自动化程度等特点。

2、热处理技术:热处理技术对于改善连杆的材料性能和表面质量至关重要,常见的热处理工艺包括淬火、回火、退火等。

3、装配技术:装配技术是确保连杆组件之间配合精度和稳定性的关键,采用先进的装配工艺和设备,可以提高装配效率和质量。

4、质量检测技术:质量检测技术是确保连杆质量、性能和精度的重要手段,常用的检测设备包括三坐标测量机、光谱分析仪、硬度计等。

5、自动化与智能化设备:随着技术的发展,自动化和智能化设备在连杆加工线中的应用越来越广泛,自动化机床、机器人、智能检测设备等,可以提高生产效率、降低生产成本,并保障产品质量。

连杆加工线是一个复杂的系统工程,涉及多个领域的技术和设备,随着科技的发展,数控加工技术、热处理技术、装配技术、质量检测技术以及自动化与智能化设备在连杆加工线中的应用不断提高,为生产高质量、高精度的连杆提供了有力支持,随着机械制造业的不断发展,连杆加工线将面临更高的技术要求和市场挑战,需要不断创新和改进,以满足市场需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...