摘要:本文介绍了气门模具的技术解析与制造要点。文章详细阐述了气门模具的结构特点、工作原理及技术要求,包括其设计、材料选择、加工精度等方面。文章还强调了制造过程中的关键要点,如加工流程、热处理工艺、检测标准等,以确保气门模具的性能和质量。通过本文,读者可以全面了解气门模具的制造技术及其在生产过程中的重要性。

本文目录导读:

气门模具是发动机制造过程中的核心部件之一,其质量和精度直接影响着发动机的性能和寿命,随着汽车工业的飞速发展,对气门模具的技术要求也日益提高,本文将详细介绍气门模具的相关知识,包括技术解析、制造要点以及质量检测等方面。

气门模具的技术解析

1、气门模具的结构

气门模具主要由定位环、气门导管、气门座等部分组成,定位环用于确定气门在发动机缸头中的位置,气门导管则用于引导气门的开合,并起到润滑作用,而气门座则是气门关闭时与气门头部接触的部件。

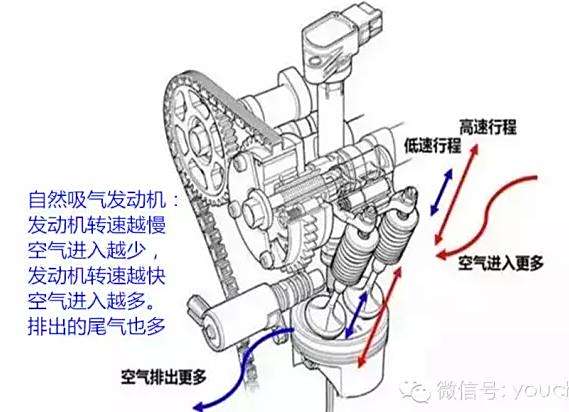

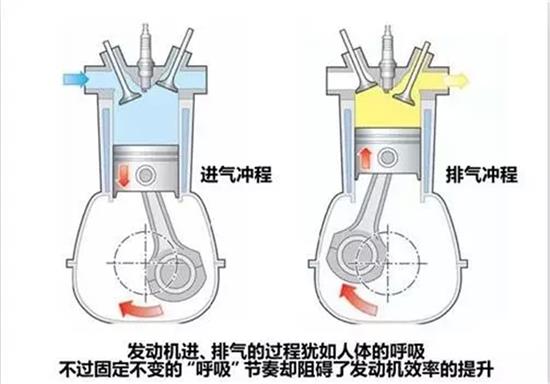

2、气门模具的工作原理解析

气门模具的工作原理与发动机的进气、排气过程密切相关,在发动机工作时,气门通过气门的开合来控制气缸的进气与排气,而气门模具则需要确保气门在开合过程中具有准确的导向、润滑和密封性能,以保证发动机的正常运行。

气门模具的制造要点

1、选材

制造气门模具的材料需具备高强度、高耐磨性、高热稳定性等特性,常用的材料包括优质合金钢、不锈钢等,在选择材料时,还需考虑其加工性能和经济性。

2、制造工艺

(1)锻造:锻造过程中需注意材料的热处理工艺,以确保材料达到最佳的性能状态。

(2)切削加工:切削加工过程中需确保加工精度和表面质量,以提高气门模具的使用寿命。

(3)热处理:热处理工艺包括淬火、回火、表面强化处理等,以提高材料的硬度和耐磨性。

3、加工精度

气门模具的加工精度直接影响到发动机的性能和寿命,在制造过程中需采用先进的加工设备和工艺,确保气门模具的精度和表面质量。

气门模具的制造流程

1、设计阶段:根据发动机的性能要求和结构特点,设计合理的气门模具结构。

2、原材料准备:选择合适的材料,进行切割、锻造等预处理。

3、粗加工:对材料进行初步切削加工,形成基本形状。

4、热处理:进行淬火、回火等热处理工艺,提高材料的性能。

5、精加工:对零件进行精细加工,确保加工精度和表面质量。

6、组装与检测:将零件进行组装,并进行严格的质量检测,确保产品符合设计要求。

质量检测与评估

1、外观检查:检查气门模具的表面质量,包括光洁度、裂纹、划痕等。

2、尺寸检测:测量气门模具的关键尺寸,确保其符合设计要求。

3、性能检测:通过实际运行测试,检测气门模具的性能,如导向性、润滑性、密封性等。

4、寿命评估:通过模拟实际运行工况,对气门模具的寿命进行评估,以确保其在使用过程中具有足够的可靠性。

气门模具作为发动机制造中的关键部件,其质量和性能直接影响着发动机的整体性能,在制造过程中需严格控制选材、制造工艺、加工精度等环节,确保气门模具的质量,还需加强质量检测与评估,以确保产品的可靠性和使用寿命,随着汽车工业的不断发展,对气门模具的技术要求也将不断提高,需要不断研发新技术、新工艺,以满足市场需求。

展望与建议

1、研究方向:未来气门模具的研究方向应聚焦于提高材料性能、优化结构设计、改进制造工艺等方面,以提高气门模具的性能和使用寿命。

2、技术创新:加强技术创新,研发新型材料、新工艺和新技术,以满足不断变化的市场需求。

3、质量控制:建立完善的质量管理体系,加强过程控制,确保气门模具的质量稳定可靠。

4、人才培养:加强人才培养,培养一批具备专业知识、技能过硬的气门模具制造人才,为行业发展提供有力支持。

5、交流合作:加强行业内的交流与合作,共同推动气门模具技术的发展,提高我国在全球市场的竞争力。

气门模具作为发动机制造中的核心部件,其质量和性能至关重要,通过加强技术研究、创新工艺、完善质量管理体系等方面的工作,可以不断提高气门模具的质量和性能,为汽车工业的发展做出更大贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...