摘要:本文介绍了螺纹加工中的切削计算公式及其应用。这些公式包括切削速度、进给速率、切削深度等关键参数的计算,对于提高螺纹加工效率和精度具有重要作用。通过合理运用这些公式,能够实现切削过程的优化,提高刀具的使用寿命,降低生产成本。本文还探讨了这些公式在实际应用中的注意事项和适用范围,为螺纹加工提供了一定的理论指导。

本文目录导读:

螺纹加工是机械制造领域中常见的工艺之一,广泛应用于各种机械设备中,在螺纹加工过程中,切削力的计算对于确保加工质量和提高生产效率具有重要意义,本文将介绍螺纹加工中切削力的计算公式及其应用,帮助读者更好地理解和掌握相关知识。

切削力计算公式

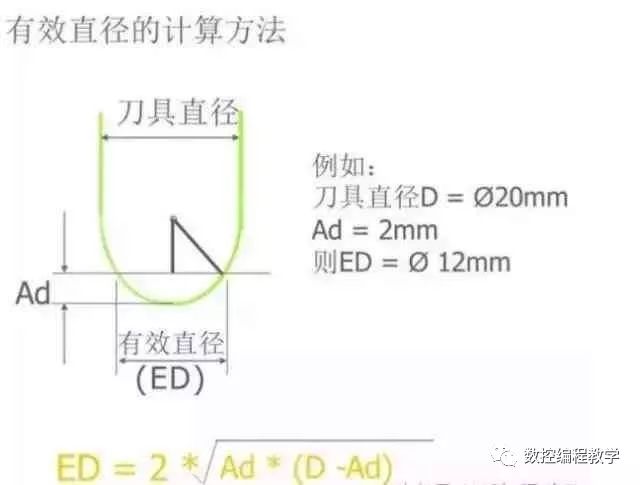

在螺纹加工过程中,切削力的计算主要涉及到以下几个因素:刀具直径、螺距、切削深度、转速等,以下是常用的切削力计算公式:

1、切削力Fc的计算公式:Fc = K * F(n) * d^b * l^c

K:与刀具材料、工件材料、润滑条件等有关的常数;

F(n):与转速n有关的函数;

d:刀具直径;

l:切削深度;

b、c:与切削方式、刀具类型等有关的指数。

2、刀具扭矩Tt的计算公式:Tt = Fc * tanθ + Tc(Tc为切削扭矩)

为刀具与工件接触面的摩擦角。

切削力计算公式的应用

切削力计算公式在螺纹加工过程中具有广泛的应用,主要包括以下几个方面:

1、确定合适的切削参数:通过切削力计算公式,可以根据刀具直径、螺距、切削深度等参数,计算出切削力和扭矩,从而选择合适的切削速度和进给量,确保加工质量和效率。

2、刀具选择和评估:根据切削力的大小,可以选择合适的刀具类型和材质,同时评估刀具的耐用度和使用寿命。

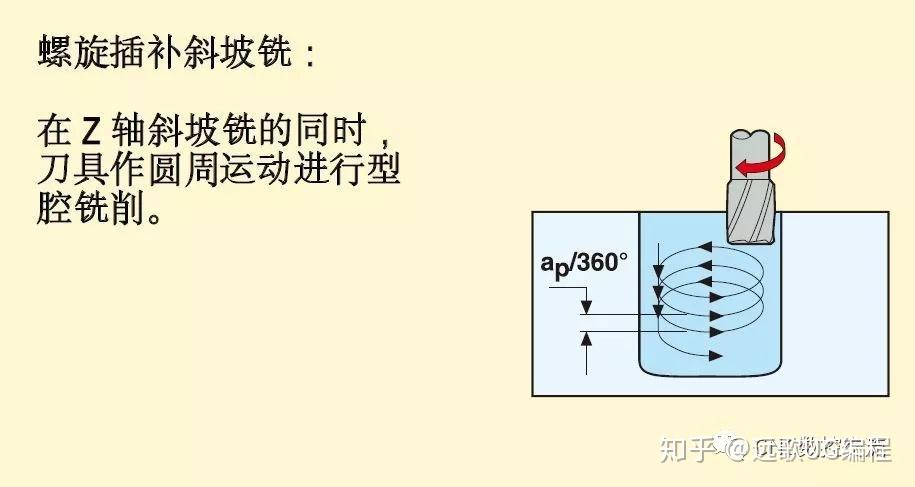

3、加工过程优化:通过调整切削参数和刀具类型,优化加工过程,降低切削力和扭矩,减少能耗和加工时间,提高生产效率。

影响切削力的因素

在螺纹加工过程中,切削力受到多种因素的影响,主要包括以下几个方面:

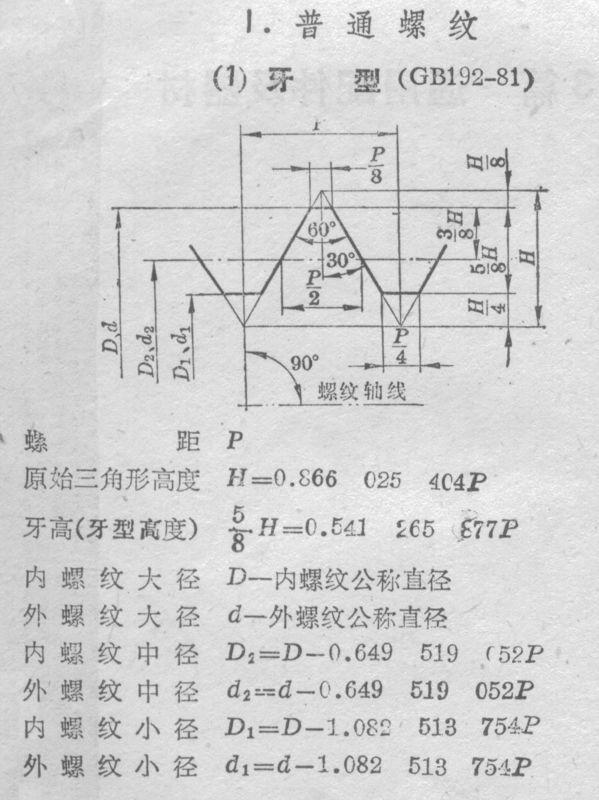

1、刀具材料和几何参数:刀具材料的硬度、耐磨性和热稳定性等性能对切削力有重要影响,刀具的直径、螺距和刃数等几何参数也会影响切削力的大小。

2、工件材料和热处理状态:不同材料和热处理状态的工件,其硬度和强度有所不同,从而影响切削力的变化。

3、切削速度和进给量:切削速度和进给量的选择对切削力有直接影响,选择合适的参数可以降低切削力和扭矩。

4、润滑和冷却条件:良好的润滑和冷却条件可以减少摩擦和热量产生,从而降低切削力。

实例分析

以某型号螺纹加工为例,假设刀具直径为d=10mm,螺距为p=2mm,切削深度为h=1mm,转速为n=500rpm,根据切削力计算公式,可以计算出切削力和扭矩,假设刀具材料和工件材料已知,可以估算出常数K和指数b、c的值,通过计算得到的切削力和扭矩,可以评估刀具的耐用度和使用寿命,选择合适的切削速度和进给量,优化加工过程,在实际加工过程中,还需要考虑其他因素如润滑和冷却条件的影响,通过合理的参数选择和优化,可以降低切削力和扭矩,提高生产效率和加工质量。

本文介绍了螺纹加工中切削力的计算公式及其应用,通过掌握切削力计算公式,可以根据刀具直径、螺距、切削深度等参数计算出切削力和扭矩,从而选择合适的切削参数和刀具类型,优化加工过程,还需要考虑其他因素如刀具材料和工件材料、润滑和冷却条件等对切削力的影响,在实际应用中,应根据具体情况进行参数调整和优化,以提高生产效率和加工质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...