摘要:,,本文介绍了减压阀的加工过程,包括工艺、材料选择及质量控制。加工过程中采用先进的工艺技术和优质的材料,确保减压阀的性能和可靠性。实施严格的质量控制措施,包括材料检验、加工过程监控和最终产品检验,以确保每个减压阀都符合相关标准和客户要求。减压阀的加工过程需要严格控制,以确保其性能和质量。

本文目录导读:

减压阀作为一种重要的流体控制设备,广泛应用于各个领域,其主要作用是通过调节流体压力,保证系统安全、稳定地运行,减压阀的加工过程涉及到多个环节,包括材料选择、热处理、机械加工、装配与调试等,本文将详细介绍减压阀的加工过程及关键工艺。

材料选择

减压阀的材料选择直接影响到其性能和使用寿命,常用的材料包括碳钢、不锈钢、合金钢等,在选择材料时,需考虑工作环境的温度、压力、介质特性以及腐蚀性等因素,在高压、高温环境下,需要选择具有较高强度和良好耐热性的材料;在腐蚀性介质中,需选择具有耐腐蚀性的材料。

热处理

热处理是减压阀加工过程中的重要环节,包括正火、退火、淬火和回火等工艺,通过热处理,可以改善材料的力学性能和内部结构,提高减压阀的硬度和耐磨性,热处理还可以消除材料内部的残余应力,提高减压阀的可靠性。

机械加工

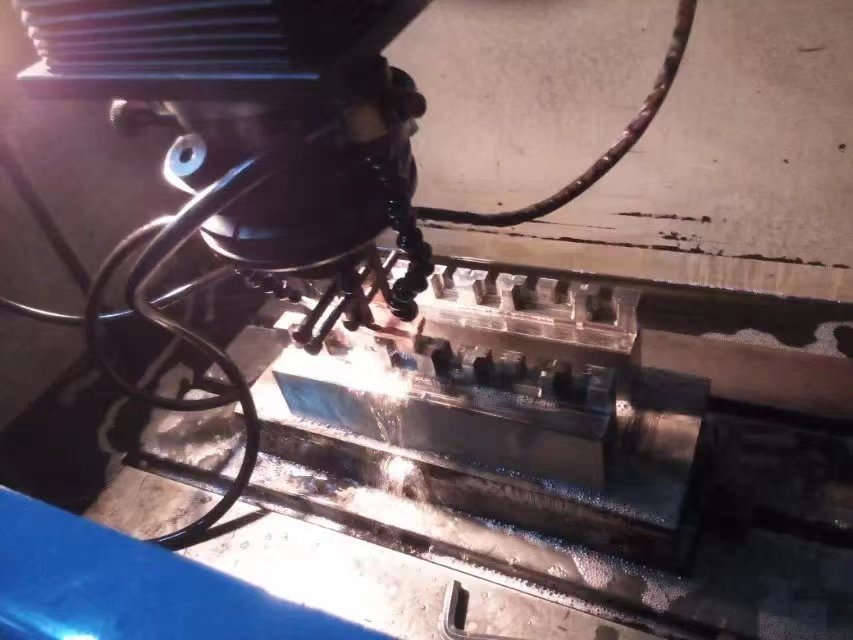

减压阀的机械加工过程包括车削、铣削、钻孔、磨削等,在机械加工过程中,需保证加工精度和表面质量,以满足产品性能要求,还需控制加工过程中的热应力、振动等因素,避免对产品质量造成不良影响。

1、车间加工

车间加工是减压阀机械加工的主要场所,在车间内,需根据产品图纸和工艺要求,对原料进行切割、车削、铣削等初步加工。

2、数控加工

数控加工是现代制造业的重要技术手段,具有高精度、高效率的特点,在减压阀的加工过程中,数控加工主要应用于钻孔、磨削等工序,通过数控加工,可以精确控制加工尺寸和形状,提高产品质量。

装配与调试

1、装配

减压阀的装配过程需严格按照工艺流程进行,在装配前,需对零部件进行清洗、检查,确保无误后方可进行装配,装配过程中,需注意零部件的定位、紧固等细节,确保产品的可靠性和性能。

2、调试

调试是减压阀加工过程中的最后一道工序,在调试过程中,需对减压阀的性能进行测试,包括压力调节范围、泄露情况、响应时间等,如发现性能不达标的产品,需及时进行返修或报废处理。

质量控制

为了保证减压阀的质量,需在加工过程中进行严格的质量控制,质量控制包括原材料检验、过程检验和成品检验三个环节。

1、原材料检验

原材料检验是质量控制的首要环节,在原材料进厂时,需对其进行严格的检验,确保其符合质量要求。

2、过程检验

过程检验是对加工过程中的各个环节进行检验,通过定期的过程检验,可以及时发现加工过程中的问题,防止不合格品流入下一道工序。

3、成品检验

成品检验是对最终产品进行全面的检验,通过成品检验,可以确保产品的质量符合标准要求,防止不合格品出厂。

减压阀的加工过程涉及到材料选择、热处理、机械加工、装配与调试以及质量控制等多个环节,为了保证减压阀的质量,需在各个环严格控制加工过程,还需不断提高加工技术和管理水平,以满足市场的需求和发展趋势,本文的介绍希望能对读者了解减压阀的加工过程有所帮助。

市场趋势与挑战

随着工业领域的快速发展,减压阀市场面临着诸多挑战和机遇,市场需求对减压阀的性能和质量要求越来越高;新型材料、工艺和技术的不断涌现,为减压阀的制造提供了更多可能性,减压阀制造企业需不断提高技术水平,优化加工工艺,以适应市场的需求和变化,还需关注行业发展趋势,加强与科研机构的合作,研发新型减压阀产品,提高市场竞争力。

展望与建议

减压阀市场将继续朝着高性能、高质量、智能化方向发展,为了提高市场竞争力,减压阀制造企业需加强以下几个方面的工作:

1、加大科研投入:研发新型材料、工艺和技术,提高减压阀的性能和质量;

2、优化加工工艺:改进现有工艺,提高加工精度和效率;

3、加强质量控制:建立完善的质量管理体系,确保产品质量;

4、关注客户需求:了解市场需求和行业趋势,为客户提供定制化服务;

5、提高服务水平:加强售前、售中和售后服务,提高客户满意度。

减压阀的加工过程是一个复杂而重要的过程,通过优化加工工艺、加强质量控制和关注市场需求,可以提高减压阀的质量和市场竞争力,希望本文的介绍能对读者了解减压阀的加工过程有所帮助。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...