摘要:,,本文解析了复合材料真空袋压成型工艺。该工艺涉及将增强材料与基体材料结合,在真空袋内通过压力实现成型。文章介绍了工艺流程、材料选择、真空袋的制备、压力控制及成型后的处理等关键环节。此工艺具有操作简便、生产效率高、制品质量稳定等优点,广泛应用于航空、汽车、建筑等领域。文章总结了该工艺的注意事项和潜在问题,为相关领域提供指导和参考。

本文目录导读:

随着科技的不断发展,复合材料在航空、航天、汽车、建筑等领域的应用越来越广泛,真空袋压成型技术作为一种先进的复合材料成型工艺,以其高效、节能、环保等特点受到广泛关注,本文将详细介绍复合材料的真空袋压成型工艺,帮助读者更好地了解这一技术。

复合材料概述

复合材料是由两种或两种以上不同性质的材料,通过物理或化学方法组成的具有新性能的材料,其优点包括比重轻、强度高、抗腐蚀、耐磨损等,在航空航天领域,复合材料的应用对于提高结构性能、减轻重量、提高安全性等方面具有重要意义。

真空袋压成型工艺原理

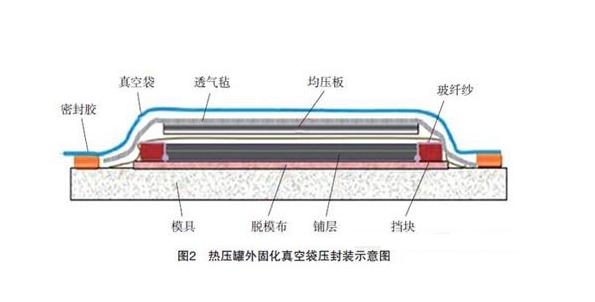

真空袋压成型工艺是一种将预浸料或树脂与增强材料在模具内铺展,然后通过真空吸附和加压固化的方法制成所需形状的产品,其基本原理是在一个密闭的模具内,通过抽真空创造负压环境,使模具与预浸料或树脂之间形成真空吸附,再通过压力使材料成型并固化。

真空袋压成型工艺流程

1、模具准备:选择适当的模具,进行清洁、打磨、组装等准备工作。

2、材料准备:选择适当的预浸料或树脂,根据产品要求进行剪裁和铺设。

3、铺展材料:将预浸料或树脂在模具内铺展,确保材料的位置和形状符合设计要求。

4、真空吸附:将模具密封,抽真空创造负压环境,使材料紧密贴合模具。

5、加压固化:在真空吸附的基础上,通过压力使材料成型并固化。

6、后期处理:成型后,进行脱模、修边、打磨等后期处理,得到最终产品。

真空袋压成型的优点

1、高效:真空袋压成型工艺具有较短的生产周期,可大幅提高生产效率。

2、节能:该工艺在成型过程中能耗较低,有利于节能减排。

3、环保:真空袋压成型过程中产生的废料较少,有利于环境保护。

4、高质量:通过控制真空度和压力,可以确保产品的质量和性能。

真空袋压成型的挑战与对策

1、材料铺展的均匀性:为确保产品质量,需要确保材料在模具内铺展均匀,对策:采用先进的铺展设备和工艺,如自动化铺料机。

2、模具的设计与制造:模具的设计和制造对产品的质量和生产效率具有重要影响,对策:优化模具设计,提高模具制造精度和使用寿命。

3、真空度和压力的控制:真空度和压力是影响产品质量和性能的关键因素,对策:采用先进的控制系统,精确控制真空度和压力。

4、材料的选用与性能优化:不同材料在真空袋压成型过程中的表现不同,需要选择合适的材料并进行性能优化,对策:开展材料研究,优化材料配方和性能。

案例分析

为更好地说明真空袋压成型工艺的应用,可列举具体的案例,如航空航天领域的实际应用案例,展示该工艺在实际生产中的效果和价值。

真空袋压成型工艺作为一种先进的复合材料成型工艺,具有高效、节能、环保等特点,本文详细介绍了复合材料的真空袋压成型工艺原理、流程、优点、挑战与对策以及案例分析,希望能帮助读者更好地了解这一技术,推动其在更多领域的应用。

展望

随着科技的进步和需求的增长,复合材料真空袋压成型工艺将迎来更广阔的发展空间,新材料的研究与应用将推动该工艺的进步;自动化、智能化等技术的发展将为该工艺提供更强的技术支持,复合材料真空袋压成型工艺在未来的发展中将展现出更大的潜力。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...