摘要:冲裁件的结构工艺性要求包括合理的形状设计,确保良好的冲压成型性,便于制造和加工。材料选择需适应冲压工艺,满足强度、耐磨和耐腐蚀等性能要求。冲裁件的结构应便于后续加工,如热处理、焊接和装配等。合理的工艺设计是提高冲裁件质量、效率和降低成本的关键。

本文目录导读:

冲裁件是制造业中广泛应用的零件之一,其生产工艺涉及到材料、设计、设备、工艺参数等多个方面,为了提高冲裁件的生产效率、降低成本、保证质量,对其结构工艺性要求的研究至关重要,本文将简述冲裁件的结构工艺性要求,以便为相关企业和从业人员提供参考。

冲裁件的结构工艺性概述

冲裁件的结构工艺性是指冲裁件在设计、制造过程中,对其结构、尺寸、精度等方面的要求,以保证冲裁件的生产过程顺利进行,达到预定的质量标准和性能要求,冲裁件的结构工艺性要求与其应用领域、使用条件、生产环境等因素密切相关。

冲裁件的结构工艺性要求

1、形状与尺寸精度

冲裁件的形状应尽可能简单、规整,避免过于复杂的轮廓线,以减少冲压过程中的磨损和变形,尺寸精度要求严格,确保冲裁件在实际应用中的装配和使用性能。

2、壁厚与均匀性

冲裁件的壁厚要适中,过薄易导致冲压过程中的变形和破裂,过厚则增加材料成本,要保证冲裁件壁厚的均匀性,避免因壁厚不均导致的应力集中现象。

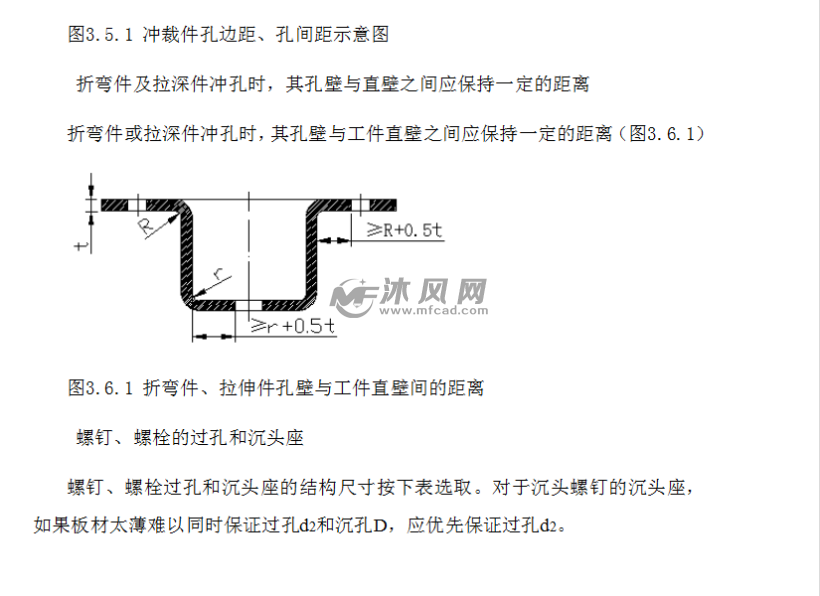

3、圆角与倒角

冲裁件的圆角与倒角设计有助于减小冲压过程中的应力集中,提高冲裁件的成形质量,适当的圆角与倒角还可以延长模具的使用寿命。

4、孔距与孔径

冲裁件上的孔距和孔径应合理设计,以保证冲压过程的稳定性和冲裁件的精度,孔距过近或孔径过大可能导致冲压过程中的材料变形和模具磨损。

5、拔模斜度

冲裁件设计中应考虑拔模斜度,以便在脱模过程中减小摩擦,提高冲裁件的表面质量,拔模斜度的大小应根据材料的性质、模具的结构等因素综合考虑。

6、材料选择

选择合适的材料对提高冲裁件的结构工艺性至关重要,应根据冲裁件的使用条件、性能要求、生产工艺等因素综合考虑,选用具有良好冲压性能的材料。

7、模具结构与设计

模具是冲裁件生产的关键设备,其结构与设计直接影响到冲裁件的结构工艺性,模具设计应考虑到冲裁件的批量生产需求、材料的冲压性能、设备的性能等因素,以确保冲压过程的稳定性和冲裁件的质量。

优化措施与建议

1、优化冲裁件设计

在冲裁件设计过程中,应充分考虑结构工艺性要求,优化形状、尺寸、壁厚、圆角、倒角等参数,以提高冲裁件的生产效率和质量。

2、选择合适的材料与工艺

根据冲裁件的使用条件、性能要求等因素,选择合适的材料和冲压工艺,以提高冲裁件的结构工艺性。

3、改进模具设计与制造

优化模具设计与制造过程,提高模具的耐用性和稳定性,以延长模具的使用寿命,降低生产成本。

4、引入先进技术与设备

引入先进的冲压技术和设备,提高冲裁件的生产自动化程度,降低人工成本,提高生产效率。

冲裁件的结构工艺性要求是保证其生产过程顺利进行、达到预定质量标准和性能要求的关键,本文简述了冲裁件的结构工艺性要求,包括形状、尺寸、壁厚、圆角、倒角、孔距、孔径、拔模斜度、材料选择、模具结构等方面的要求,并提出了优化措施与建议,希望对相关企业和从业人员提供参考,共同推动冲裁件制造业的发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...