摘要:本文介绍了一个热电阻模拟量编程案例的解析。通过详细分析案例中的编程过程,展示了如何利用热电阻传感器采集温度信号,并将其转换为模拟量进行编程控制。文章重点介绍了编程中的关键步骤和技巧,包括数据采集、转换和处理等方面。通过该案例,读者可以了解到热电阻模拟量编程的实际应用,以及如何提高编程效率和准确性。

本文目录导读:

随着工业自动化程度的不断提高,模拟量的采集与处理在控制系统中扮演着重要角色,热电阻(如PT100、Cu50等)作为一种常见的温度传感器,广泛应用于各种工业场合,本文将介绍热电阻模拟量的编程案例,包括硬件连接、数据采集及数据处理等关键环节。

背景知识

1、热电阻原理

热电阻是基于电阻随温度变化的原理进行测温的,常见的热电阻传感器有PT100、Cu50等,它们都有自己的分度表,可以将温度转换为电阻值。

2、模拟量与数字量

模拟量指连续变化的量,如温度、压力等;而数字量则是离散的,如开关状态,在编程中,我们需要将模拟量转换为数字量进行处理。

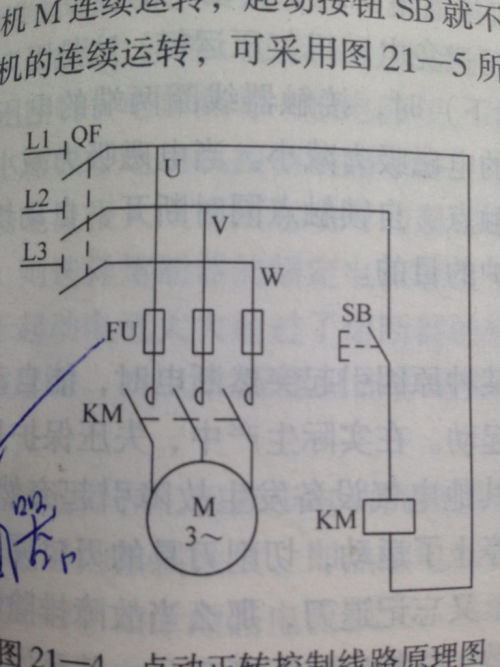

硬件连接

在编程前,需确保热电阻传感器与控制器之间的硬件连接正确,热电阻传感器的三根线分别连接至控制器的电源、信号输入正极和信号输入负极,确保电源稳定,信号线无干扰。

数据采集

数据采集是模拟量编程的关键步骤,以Arduino为例,我们可以使用Arduino的ADC(模数转换器)进行数据采集,假设我们使用PT100热电阻传感器,连接至Arduino的某个ADC输入端口。

示例代码(伪代码):

int analogPin = A0; // ADC输入端口

int val = 0; // 存储采集到的模拟量值

void setup() {

Serial.begin(9600); // 初始化串口通信

}

void loop() {

val = analogRead(analogPin); // 读取ADC值

Serial.println(val); // 通过串口输出采集到的值

delay(1000); // 延时1秒再次采集

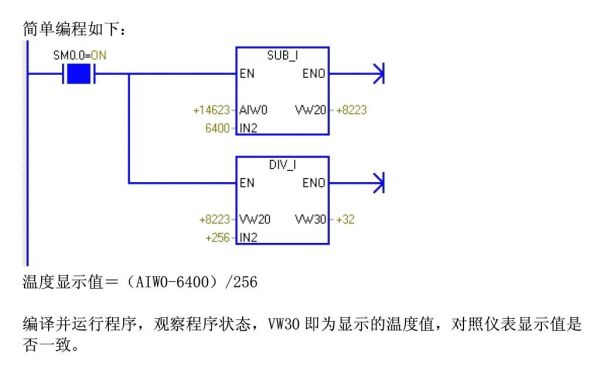

}数据处理

采集到的模拟量值需要经过处理才能用于实际控制,对于热电阻传感器,我们需要将采集到的电阻值转换为实际的温度值,以PT100为例,其分度表给出了电阻与温度之间的对应关系,我们可以通过查表法或计算法实现转换。

示例代码(伪代码):

```c++

float resistanceValue = val * 1000; // 将ADC值转换为实际电阻值(假设ADC值为电压值)

float temperature = convertResistanceToTemperature(resistanceValue); // 调用转换函数获取温度值

其中convertResistanceToTemperature函数根据PT100的分度表实现电阻值与温度值的转换,具体实现方式根据所使用的热电阻类型及分度表而定。

六、编程注意事项

1、确保电源稳定:热电阻传感器对电源稳定性要求较高,编程时需确保供电稳定。

2、信号线抗干扰:避免信号线受到电磁干扰,影响采集的准确度。

3、采样率与滤波:根据实际情况设置合适的采样率和滤波算法,以提高数据采集的准确度。

4、误差处理:在转换过程中可能存在误差,需考虑误差处理策略,如平均值法、最小二乘法等。

七、总结与应用拓展

本文介绍了热电阻模拟量编程的基本流程,包括硬件连接、数据采集和数据处理等环节,在实际应用中,还需根据具体需求和场景进行调整和优化,还可以进一步拓展应用,如实现温度控制、数据记录与监控等功能,通过学习和实践,读者可以掌握模拟量编程的核心技能,为工业自动化控制领域的应用打下坚实基础。

八、参考文献

[请在此处插入参考文献]

九、附录

附录A:PT100分度表

附录B:Cu50分度表

附录C:相关编程工具与库的使用指南(如Arduino IDE、相关传感器库等)

附录D:其他相关资源链接(如教程、论坛等)

十、致谢

感谢阅读本文的读者,希望本文能对热电阻模拟量编程的学习与应用有所帮助,如有不足之处,请谅解并指正。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...