摘要:冲裁件设计过程中,需遵循一系列工艺性要求并考量多方面因素。要求包括确保冲裁件尺寸精度、表面质量及形状复杂性等,同时考量因素涵盖材料性质、冲压设备能力、模具设计与制造难度、生产效率和成本等。设计过程中需综合考虑以上要求与因素,以优化冲裁件设计方案,提高产品质量和生产效益。

本文目录导读:

冲裁件设计是制造业中不可或缺的一环,其工艺性要求直接影响到产品的生产效率和品质,冲裁件设计的工艺性要求涉及多个方面,包括材料的选择、结构的合理性、尺寸精度和表面质量等,本文将详细阐述冲裁件设计时的工艺性要求,帮助设计师更好地理解和把握设计要点,提高产品的制造效率和质量。

材料的选择

1、常用材料

冲裁件设计时,材料的选择至关重要,常用的材料包括各种金属(如钢、铝、铜等)和非金属(如塑料、橡胶等),在选择材料时,需考虑材料的机械性能、加工性能、成本以及使用环境等因素。

2、材料性能要求

对于冲裁件而言,材料的强度、硬度、韧性、耐磨性和耐腐蚀性等性能需满足使用要求,材料的热处理性能也需考虑,以确保冲裁过程中材料的稳定性和可靠性。

结构的合理性

1、形状和尺寸

冲裁件的结构设计应简洁、合理,避免过于复杂的形状,以减少加工难度和成本,尺寸设计需满足产品功能要求,同时考虑工艺实现的可能性。

2、精度和表面质量

冲裁件的精度和表面质量直接影响到产品的性能和使用寿命,设计时,需根据产品要求确定合适的精度和表面质量等级,并在工艺过程中采取相应的措施实现。

3、装配关系

对于由多个冲裁件组成的产品,需考虑零件之间的装配关系,确保装配过程中的定位准确、拆卸方便,同时保证装配后的稳定性和可靠性。

工艺性要求

1、冲压工艺的适应性

冲裁件设计需适应冲压工艺的特点,设计时,应充分考虑冲压方向、冲压顺序、排样布局等因素,以确保冲压过程的顺利进行。

2、工艺参数的合理性

工艺参数(如冲压速度、压力等)的合理性对冲裁件的质量和生产效率具有重要影响,设计时,需根据材料性能、结构特点等因素确定合理的工艺参数,并在实际生产中不断优化和调整。

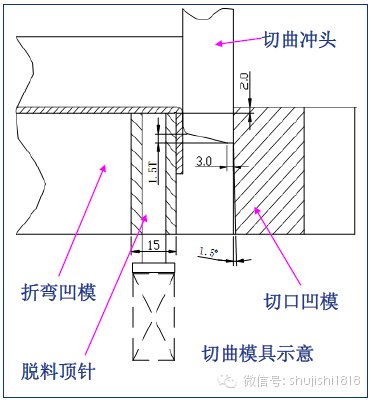

3、模具的选择和使用

模具是冲裁件生产的关键工具,设计时,需考虑模具的类型、规格、结构和使用寿命等因素,选择合适的模具可以提高生产效率,降低生产成本,模具的使用和维护也需引起重视,以确保模具的可靠性和稳定性。

生产效率和成本考虑

1、生产效率

冲裁件设计的工艺性要求应有助于提高生产效率,设计时,需考虑生产线的布局、工艺流程的合理性以及生产过程中的自动化程度等因素,通过优化设计,提高生产效率,降低生产成本。

2、成本控制

成本控制是制造业中的重要环节,冲裁件设计的工艺性要求应在满足产品质量要求的前提下,尽可能降低生产成本,设计时,需充分考虑材料的选用、模具的选择、生产工艺的合理性等因素,以实现成本的有效控制。

冲裁件设计的工艺性要求涉及多个方面,包括材料的选择、结构的合理性、尺寸精度和表面质量、工艺参数的合理性以及生产效率和成本控制等,设计时,需全面考虑这些因素,确保设计的冲裁件既满足产品质量要求,又具有良好的工艺性,通过不断优化设计,提高生产效率,降低生产成本,为企业的可持续发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...