本文深度解析挤出模具原理,专业评估其性能与应用。文章详细介绍了挤出模具的工作机制,包括其构造、材料选择、工作流程等,并对其进行全面评估。通过专业视角,解析挤出模具在不同行业的应用及其重要性。文章旨在为读者提供挤出模具原理的深入理解,并评估其在实际应用中的表现。通过本文,读者可以更好地了解挤出模具的原理和应用。

本文目录导读:

挤出模具是塑料挤出成型工艺中的核心部件,其工作原理涉及到塑料的流变学特性以及模具结构设计等多个领域的知识,本文将详细介绍挤出模具的原理,帮助读者更好地理解和应用挤出模具。

挤出模具概述

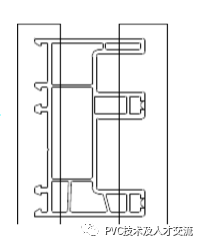

挤出模具是一种用于塑料挤出成型的重要工具,其主要作用是将塑料原料加热至熔融状态后,通过模具的型孔将熔融塑料挤压成所需形状的制品,挤出模具广泛应用于塑料管材、塑料板材、塑料薄膜、电线电缆包覆等生产领域。

挤出模具工作原理

挤出模具的工作原理主要包括塑料的加热与输送、模具的成型作用以及制品的定型与切割等步骤。

1、塑料的加热与输送

在挤出机的作用下,塑料原料被加热至熔融状态,并通过螺杆的旋转将熔融塑料输送至挤出模具。

2、模具的成型作用

熔融塑料进入挤出模具后,受到模具型腔的限制,形成一定的形状,模具的设计决定了最终制品的形状和尺寸。

3、制品的定型与切割

经过模具成型后的塑料制品,在定型区进行冷却和固化,然后根据需要进行切割,得到所需的长度和形状。

挤出模具主要组成部分及作用

1、喂料区

喂料区是塑料进入模具的入口区域,其主要作用是确保塑料能够顺利进入模具型腔,喂料区的设计应保证塑料的均匀分布,避免堵塞和流动不畅。

2、压缩区

压缩区位于喂料区之后,其主要作用是进一步压缩和调整塑料,以确保塑料在型腔中的均匀分布和紧密填充。

3、型孔

型孔是挤出模具的核心部分,其形状和尺寸决定了最终制品的形状和尺寸,型孔的设计应考虑到塑料的流变学特性,确保塑料能够顺利流过型孔并形成所需的形状。

4、定型区

定型区是塑料制品冷却和固化的区域,其主要作用是使塑料制品在离开模具前完成定型,确保制品的尺寸稳定性和表面质量。

挤出模具设计原则与注意事项

1、设计原则

(1)根据塑料制品的形状和尺寸要求设计型孔,确保塑料制品的精度和表面质量。

(2)合理设计喂料区和压缩区,确保塑料的均匀分布和压缩。

(3)考虑塑料的流变学特性,确保塑料在模具中的顺畅流动。

2、注意事项

(1)选择合适的模具材料,确保模具的耐磨性和耐腐蚀性。

(2)优化模具结构,提高生产效率和使用寿命。

(3)在制造过程中严格控制尺寸精度和表面质量。

挤出模具的应用与优化

挤出模具在塑料加工领域具有广泛的应用,如塑料管材、塑料板材、塑料薄膜、电线电缆包覆等,随着科技的发展,挤出模具的应用不断扩展,对模具的性能要求也越来越高,对挤出模具进行优化显得尤为重要,优化方向包括提高制品精度、提高生产效率、降低能耗等。

挤出模具是塑料挤出成型工艺中的核心部件,其工作原理涉及到多个领域的知识,本文详细介绍了挤出模具的原理、组成部分、设计原则与注意事项以及应用与优化,希望读者通过本文能够更好地理解和应用挤出模具,为塑料加工行业的发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...