摘要:,,本文详细解析数控车削加工工艺的例题,同时提出创新性的执行策略规划。内容围绕特供款47.95.46展开,着重介绍数控车削加工的具体步骤和技巧,并结合实际操作经验,给出策略规划的建议。通过创新方法提高加工效率和质量,为相关领域提供实用的参考和指导。

本文目录导读:

数控车削加工是现代制造业中不可或缺的一环,其工艺水平直接影响到产品的质量和生产效率,为了更好地掌握数控车削加工技术,本文将通过具体例题的形式,详细介绍数控车削加工工艺的流程、参数设置及操作要点。

例题背景

假设我们要加工一款不锈钢材质的轴类零件,材料直径为50mm,长度为200mm,该零件需要实现的外圆表面要求高光洁度、高精度,并有一定的长度要求,本例题将围绕这一场景展开。

数控车削加工工艺流程

1、零件图纸分析

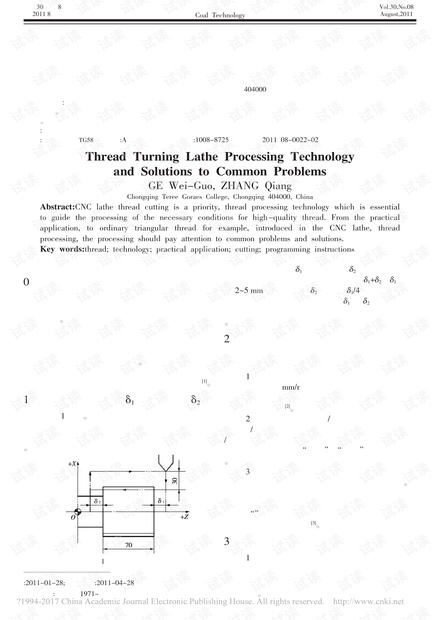

我们需要对零件图纸进行详细分析,明确零件的形状、尺寸、精度要求以及材料等信息,根据图纸要求,本例中的轴类零件需要实现的外圆直径尺寸为50mm,长度尺寸为200mm,还需要考虑零件的公差要求、表面粗糙度等。

2、刀具选择与刃磨

根据零件图纸分析的结果,选择合适的刀具进行加工,在本例中,我们可以选择高速钢或硬质合金材质的数控车刀,要确保刀具的锋利度,必要时进行刃磨。

3、夹具与辅具的选择

选择适当的夹具和辅具,确保零件在加工过程中的稳定性和精度,在本例中,可以采用通用夹具如卡盘和尾座等。

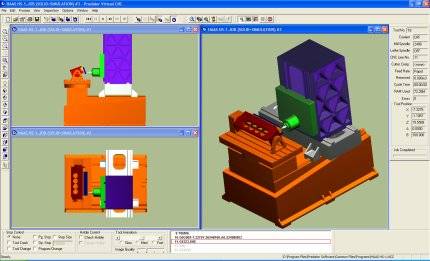

4、编制数控车削程序

根据零件图纸、刀具选择和工艺要求,编制数控车削程序,程序应包含零件的轮廓轨迹、刀具路径、切削参数等内容,在本例中,需要特别注意切削速度、进给速度和切削深度的设置。

5、加工前的准备

在正式加工前,进行机床的调试和检查,确保机床处于良好状态,核对零件图纸与数控车削程序是否一致,安装刀具和夹具。

6、零件加工

按照编制好的数控车削程序进行零件加工,在加工过程中,要注意观察机床的运行状态,确保加工过程的稳定和安全,要定期检查零件的尺寸和表面质量,确保满足图纸要求。

7、加工后的检验与调整

零件加工完成后,进行最终检验,检查零件的尺寸精度、表面粗糙度等是否符合图纸要求,如有不符合要求的地方,需进行调整或返修。

操作要点与注意事项

1、切削参数的设置要根据具体的材料、刀具和设备进行调整,确保切削过程的稳定和安全。

2、在编程过程中,要注意零件的轮廓轨迹和刀具路径的合理性,避免刀具干涉和碰撞。

3、加工过程中要定期检查刀具的磨损情况,及时更换或刃磨刀具。

4、注意机床的润滑和保养,确保机床的良好运行状态。

5、在加工过程中要注意安全,避免发生工伤事故。

通过本例题的介绍,我们了解了数控车削加工工艺的基本流程和操作要点,在实际生产过程中,我们需要根据具体的零件要求和设备条件,制定合适的加工工艺方案,确保零件的加工质量和生产效率,我们还要不断学习和掌握新的技术知识,提高自身的技能水平,为制造业的发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...